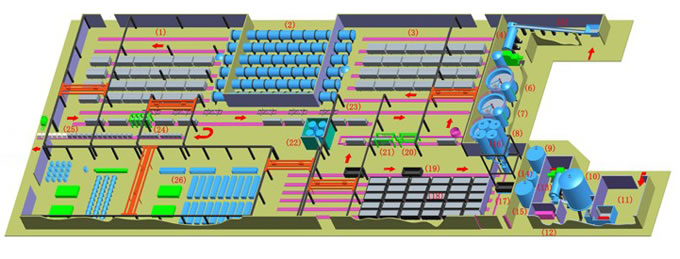

Quy trình sản xuất

| (1) Khu vực xả Lò chưng áp (2) Khu vực bảo vệ áp suất hơi nước (3) Khu vực sắp xếp các khối (4) Phòng máy phay số 1 (5) Băng tải (6) Bể chứa số 1 (7) Bể chứa số 2 (8) Bể trộn nguyên liệu tái chế (9) Thùng chứa bột vôi (10) Kho chứa vôi (11) Phòng nghiền đá vôi (12) Phòng điều phối cho các phòng điều khiến máy phay vôi (13) Phòng máy phay số 2 |

(14) Thùng chứa đá vôi (15) Thùng chứa bê tông (16) Xưởng trộn (17) Khu vực chuyển tiếp cho quá trình đổ (18) Khu vực đóng rắn (19) Dây chuyền thu hồi khuôn (20) Máy cắt ngang (21) Máy cắt dọc (22) Phòng khuếch tán hơi nước (23) Dây chuyền thu hồi xe đẩy (24) Máy phân tách (25) Dây chuyền đóng gói (26) Khu vực dành riêng cho gia công cốt thép |

Bản thiết kế thiết bị sản xuất các khối/panel bê tông khí chưng áp của chúng tôi được trình bày như trong hình. Quý khách có thể kiểm tra thông tin chi tiết của quá trình sản xuất và các loại máy đúc khối bê tông được sử dụng dưới đây.

1. Nguyên liệu thô được đem đi cân và trộn

2. Đưa nguyên liệu vào máy bơm bê tông để tạo bùn.

3. Sau khi được trộn kỹ, bùn được đổ vào khuôn.

4. Sau khi được đóng rắn ở một nhiệt độ nhất định trong một khoảng thời gian, các tấm bê tông sẽ đạt độ cứng đủ để đem đi cắt.

5. Xoay các cần trục để nghiêng khuôn một góc hơn 90 độ.

6. Sau đó tách tấm bê tông ra khỏi khuôn kèm với tấm bên và đưa lên máy cắt.

7. Hai mặt thẳng đứng của tấm sẽ được cắt vuông góc.

8. Cắt dọc theo chiều ngang của tấm.

9. Cắt ngang theo chiều dọc của tấm.

10. Sau khi cắt, tấm được treo lên xe goong cùng các tấm bên bằng cần trục bán thành phẩm.

11. Các tấm bê tông sẽ được sắp xếp hợp lý và đặt vào Lò chưng áp.

12. Bê tông được làm cứng ở nhiệt độ và áp suất nhất định.

13. Lấy thành phẩm ra khỏi Lò chưng áp.

14. Một vận thăng sẽ lấy sản phẩm đã hoàn thành đưa vào ngăn xếp sản phẩm.

15. Các sản phẩm được đóng gói để đưa đi vận chuyển.

16. Các con lăn giúp các tấm bên được trả lại vị trí cũ.

17. Tấm bên và khuôn rỗng sẽ được sắp xếp lại.

18. Khuôn được làm sạch và chuẩn bị cho lần đổ tiếp theo.

1. Bảo quản và xử lý nguyên liệu thô

Nguyên liệu thô là cát: (1) cát dầu mỏ ( hoặc cát thạch anh), (2) đá vôi

Vận chuyển cát dầu mỏ vào dây chuyền sản xuất để bảo quản. Khi đưa vào sản xuất, dùng máy bơm để tải cát vào phễu. Sau khi được nhồi vào phễu và định lượng, cát sẽ được đem lên băng chuyền đưa tới máy nghiền ướt để nghiền nhuyễn thành bột nhão. Khi nghiền bột nhão, nước được thêm vào với lượng chính xác để giai đoạn tạo bùn ban đầu đạt nồng độ phù hợp. Bột nghiền nhão sẽ được cho chảy vào hộp pha trộn trong máy nghiền và bơm vào một bể (100 mét khổi) để bảo quản bằng bơm bùn chìm. Trong quá trình sản xuất, có 2 phương pháp thêm đá vôi hoặc phosphogypsum. Cách thứ nhất: trộn thêm một tỉ lệ nhất định vào cát dầu mỏ ở giai đoạn trong máy nghiền ướt để nghiền nhuyễn; cách thứ hai: trộn trực tiếp đá vôi ở một lượng nhất định với bột nhão ở trong hộp pha trộn, rồi bơm vào bể chứa đá vôi (10 mét khổi) để bảo quản.

Nguyên liệu là tro bay:

(1) Tro bay và đá vôi

Quy trình trộn tro bay và đá vôi được thực hiện tương tự. Khi sản xuất, tro và đá vôi được trộn theo tỉ lệ nhất định vào bể trộn để có một hỗn hợp bùn trộn. Khi nghiền bột nhão, thêm một lượng nhất định nước vào để tạo ra loại bùn có nồng độ phù hợp, rồi bơm vào bể chứa bùn để bảo quản.

(2) Vôi sống

Các tảng vôi sống được giao đến bến tàu, vận chuyển bằng xe tải đến nhà máy để được tháo dỡ và bảo quản. Sau khi đem đi nghiền bằng máy nghiền hàm, bột vôi được nhồi vào phễu nhồi vôi sống bằng gàu tải. Một băng chuyên khép kín được sử dụng để chuyển vôi đến máy nghiền. Phần bột vôi sống sau khi được nghiền mịn sẽ được vận chuyển bằng băng tải guồng xoắn đến thang máy thủng, và cuối cùng được đưa về silo chứa bột vôi sống để bảo quản.

(3) Xi măng

Hãy cân nhắc việc sử dụng xi măng rời. Xi măng rời sẽ được vận chuyển bằng xe tải chuyên dụng tới nhà máy và cho bơm trực tiếp vào silo chứa bột xi măng để bảo quản.

(4) Bột nhôm.

Các thùng bột nhôm nhão được bảo quản trong kho. Dùng cần trục điện để vận chuyển những thùng này đến tầng ba trong xưởng nướng và đặt một cách thủ công vào máy trộn bột nhôm để trộn thành huyền phù có nồng độ 5% cho bảo quản. Sau đó, dùng đồng hồ đo lưu lượng nước để thêm một lượng nước nhất định vào bột nhôm.

(5) Dây thép và sơn chống gỉ

Cất trữ dây thép và thanh chống gỉ vào các kho tương ứng để bảo quản.

(6) Phế liệu và bùn thải

Phần phế liệu từ dây chuyền cắt sẽ rơi xuống phần đáy máng và được rửa trôi bằng nước xuống đáy bể chứa bùn thải trong máy cắt. Sau nhiều lần rửa và khuấy liên tục để bùn thải đạt nồng độ nhất định, phần bùn này được bơm bằng bơm bùn chìm vào bể chứa bùn thải (50 mét khối) để cất trữ. Phần nước thải từ các bể bùn thải, cân bùn và máy trộn đúc sẽ trôi vào ống dẫn đến bể nước thải, sau đó được bơm chìm vào bể bùn thải của máy cắt để khuấy và nghiền nhão.

2. Khâu nướng, trộn, đổ và đóng rắn

Vôi và xi măng được nhồi bằng một ống nạp xoắn từ đáy silo vào cân bột điện tử. Sau khi cân, bột được nhồi bằng ống nạp xoắn khác dưới đáy cân để đưa vào máy trộn bê tông.

Sau khi van xả của các bể chứa bùn (100 mét khối và 50 mét khối) được mở, phần bùn cát dầu mỏ và bùn thải lần lượt được đưa sang hộp pha trộn bên cạnh bể, rồi bơm vào cân bùn điện tử trong xưởng nướng để định lượng. Khi đã bơm bùn đến khối lượng nhất định theo yêu cầu của lò nướng, hệ thống điều khiển tự động sẽ đóng các van xả lại. Phần bùn đã cân sẽ được đổ vào máy trộn theo hướng dẫn.

Sau khi cân theo cách thủ công, hỗn hợp bột nhôm được đổ vào máy trộn (1.5 mét khối) để tạo huyền phù, rồi nhồi trực tiếp vào cân bột nhôm nhão. Sau khi cân xong, huyền phù bột nhôm được đổ vào máy trộn.

Trước khi đổ bùn, nhiệt độ phải đạt yêu cầu xử lý. Nếu nhiệt độ không đủ cao, cần gia nhiệt bằng hơi nước. Trong quá trình đổ, khuôn sẽ được vận chuyển bằng phương tiện đặc biệt tới máy trộn đúc.

Các khuôn đã được đổ bê tông sẽ được di chuyển bằng phương tiện ủ để đem tới buồng ủ đóng rắn tĩnh trong khoảng 1.5 – 3 giờ.

3. Khâu cắt và sắp xếp

Sau giai đoạn ủ tĩnh, phôi đạt được độ cứng đủ để cắt được sẽ được di chuyển bằng phương tiện chuyên dụng từ buồng ủ tới dây chuyền xử lý theo chu trình đúc – đóng rắn - cắt và cắt theo 5 mặt. Toàn bộ quá trình cắt được điều khiển bởi một bàn điều khiển lập trình (PLC) trong máy cắt, giúp tự động hóa cả quy trình chỉ với một nút chạm. Phôi sau khi cắt thì được vận chuyển về giá lật ở tầng dưới để được lật 90 độ nhằm làm sạch phần đáy phôi. Sau khi hoàn tất, phôi được đem lên giá đẩy ủ hơi nước. Mỗi giá đẩy có 3 khuôn, xếp 6 giá trên một đường ray.

4. Khâu chưng cất và xuất thành phẩm

Các phôi được xếp gộp lại thành từng nhóm theo mỗi đường ray sẽ được đem đến nơi chưng cất bằng máy kéo. Thời gian chưng cất phôi trong Lò chưng áp khoảng 6 giờ với áp suất là 1.2 Mpa và nhiệt độ khoảng 183oC. Sau khi quá trình chưng hoàn thành, thành phẩm được đẩy ra khỏi Lò chưng áp bằng tời.

5. Khâu tách rời thành phẩm

Các con lăn giúp vận chuyển thành phẩm (vẫn còn gắn với tấm bên) tới máy phân tách để tách rời chúng ra. Các tấm bên được cần cẩu nâng lên khu vực chuyển tiếp rồi được xe nâng hàng chuyển sang khu sửa chữa để được kiểm tra và bảo trì. Những tấm bên đã bảo dưỡng xong sẽ được đưa đến kho bảo quản. Các khối thành phẩm thì được nâng lên dây chuyền đóng gói thủ công và đưa về kho bảo quản.

6. Khâu hoàn trả các tấm bếm, thu gom khuôn và tráng dầu

Sau khi thành phẩm đã được tách ra, các tấm bên sẽ tiếp tục di chuyển theo con lăn đến hệ thống lật của Lò chưng áp. Máy trải lật sẽ nâng khung khuôn đổ lên để ráp tấm bên lại vào khuôn rồi lật 90 độ để đẩy khuôn vào dây chuyền hoàn trả. Khuôn sẽ được làm sạch, tráng với dầu và tiếp tục một chu trình đổ khuôn nữa.

7. Khâu sản xuất cốt thép và sấy khô lớp phủ

Cốt thép được gia công bằng máy ép thẳng và máy cắt thành các kích cỡ và chiều dài khác nhau rồi xếp lên các kệ.

Khi sản xuất lưới thép, các thanh cốt thép với kích cỡ ngắn dài khác nhau được đặt vào khuôn của máy hàn đa điểm tự động. Tùy theo yêu cầu sản xuất, mỗi tấm lưới thép được hàn tự động đa điểm, gia công được 2 tấm mỗi lần.

Sau khi tấm lưới cốt thép đơn đã hoàn thiện, tấm lưới trên và dưới cùng các phụ kiện khác sẽ được hàn thành lồng lưới cốt thép bằng máy hàn treo đơn điểm, sau đó được vận chuyển đến phần đầu của hộp sấy sơn.

Các thùng sơn chống gỉ được tải đến phần đầu của hộp sấy trong khu chế biến thép. Sau khi được khuấy trộn thành chất lỏng bằng máy trộn chất bảo quản, sơn được đổ vào bể khuấy chống ăn mòn dự trữ.

Lồng lưới thép được đặt dưới dầm nâng, sau đó vận chuyển bằng cần cẩu dầm đơn và đặt vào bể khuấy chống ăn mòn. Lồng sẽ được nhấc lên và đặt lên các dây chuyền băng tải của lò sấy. Tốc độ băng chuyền là 1,7m / phút, lồng sẽ được vận chuyển từ đầu trước đến đầu sau của hộp sấy, do đó trong quá trình này, lớp phủ lưới sẽ được sấy khô. Nếu độ dày lớp phủ không đạt yêu cầu sản xuất, cần lặp lại quá trình ngâm và sấy khô. Các lồng lưới thép khô sẽ được nâng lên và vận chuyển bằng một cần trục dầm đơn đến các giá bảo quản lưới thép.

8. Khâu ghép các tấm lưới thép và tháo lắp khung thanh sắt

Trong quá trình sản xuất, khung thành phẩm sẽ được vận chuyển đến bên cạnh khung nâng lưới trong phòng ủ để đưa lên tầng 2 của phòng. Có 2 khay hàng khay đặt khung lưới, một hàng dành cho các khung trống sau khi đã tháo thanh sắt (hàng A), hàng còn lại dành cho các khung đã được ghép lại (hàng B). Công nhân sẽ lắp ghép các tấm lưới ở hàng B rồi chuyển sang hàng A để chèn thanh sắt vào khuôn. Thanh được chèn vào khuôn sau khi đúc và được tháo ra sau khi ủ phôi. Phôi thành phẩm được đem đến cạnh máy cắt để chuẩn bị cho khâu cắt.

Nếu quý khách cần thêm thông tin về quy trình sản xuất các thiết bị chế tạo khối/panel bê tông của chúng tôi, hãy liên hệ ngay với chúng tôi vào bất cứ lúc nào. Công ty chúng tôi rất hân hạnh được đón tiếp quý khách ghé thăm.